22 Ноя Уплотнительные материалы, формы уплотнения шпинделя, присоединения к арматуре

В данной статье рассмотрены уплотнительные материалы, формы уплотнения шпинделя, присоединения к арматуре.

УПЛОТНИТЕЛЬНЫЕ МАТЕРИАЛЫ

Для обеспечения герметичности уплотняют все разборные и соединяемые друг с другом части установок (корпус и крышку, фланцы арматуры и фланцы трубопроводов), выходы шпинделя и проходные отверстия в корпусах. Важную роль при уплотнении играют временной фактор, свойства, температура и давление рабочей среды. Существует множество факторов, влияние которых изучено недостаточно, что не позволяет предсказать и рассчитать режим работы и поэтому для достижения необходимой степени герметичности на практике повышают усилие затяжки до тех пор, пока не будет устранена утечка. При этом возникает опасность повреждения уплотнения.

Важнейшим критерием пригодности уплотнительного материала наряду со стойкостью к воздействию среды и температуры является способность к уплотнению при данном рабочем давлении. Способность к уплотнению определяют отношением требуемого сжатия к уплотняющему давлению и представляют в виде безразмерного параметра:

Изменяющиеся параметры, например геометрия уплотнения, температура, сжатие от давления среды и т. п., влияют на способность к уплотнению и непосредственно отражаются на величине kt. Малое значение kt обозначает хорошую способность к уплотнению, большое – плохую.

Используемые для хладагентов уплотнительные материалы можно подразделить на следующие группы: эластомеры, пластмассы, паронитовые, металлические и другие уплотнительные материалы. Материалы, содержащие жир, воск, смолу, гуттаперчу или натуральную резину, непригодны, так как хладагенты вызывают их набухание или растворение.

Эластомеры

Применяемые в качестве уплотнительного материала эластомеры должны быть стойкими не только к маслам, но и к хладонам. Маслостойкие эластомеры не разрушаются, не набухают и не растворяются под воздействием аммиака.

Во всем мире применяют способ оценки пригодности эластомера как уплотнительного материала, учитывающий характер набухания, экстрагирования, химическую стойкость, изменение физических свойств. Для которых из этих свойств получены предельные значения.

Характер набухания. Пригодность эластомера в качестве уплотнительного материала для хладагентов определяется в значительной мере характером набухания. Эластомеры относят к сетчатым полимерам. Так как вулканизация, несмотря та одинаковый состав смеси, может давать разную степень образования сетчатых молекул, характер набухания зависит не только от типа эластомера, но и от условий обработки. В качестве меры набухания принимают линейное набухание, измеряемое; в процентах. Данные о допустимой величине набухания проблематичны, так как набухание, кроме всего прочего, зависит также от степени уплотнения.

Экстрагирование и химическая стойкость. Хладоны экстрагируют пластификаторы и наполнители, добавляемые в эластомеры. По Штайнле, максимально допустимая степень экстрагирования составляет 0.3 % массы.

С экстрагированием тесно связана химическая стойкость материалов, так как экстрагирующие составные части не должны реагировать с хладагентами.

Физические свойства и стойкость к воздействию температуры. Изменение физических свойств (прочности на растяжение или разрыв, относительного удлинения при разрыве, эластичности и плотности) является важнейшим критерием при выборе уплотнительного материала. Обычно допускают уменьшение прочности на растяжение и уплотнение до 50 % исходной величины. Твердость, по Шору, должна лежать 70 и 85 при влиянии источника набухания.

Наряду с небольшой деформацией и необходимой твердостью критерием стойкости к действию температур является прежде всего сохранение эластичности. В качестве уплотнительных материалов для хладагентов предпочтение отдают таким эластомерам, как натуральный и синтетический каучуки (хлоропреновый, бутиловый, полисульфидный, силиконовый), сульфохлорированный полиэтилен, неопрен, фтороэластомеры.

Пластмассы

Среди пластмасс наиболее пригодным для холодильных установок материалом является политетрафторэтилен (ПТФЭ), обладающий пластичной деформацией, стойкостью к действию температур, химической устойчивостью и высокими уплотнительными свойствами. Уплотнения могут использоваться в диапазоне температур от –200 до 260 °С. Недостаток их – в сильной склонности к холодной текучести при сжатии. Для улучшения прочности при сжатии добавляют подходящие наполнители (стеклянный порошок, графит, уголь, молибденовый сульфит и т. п.), но с увеличением доли наполнителя способность к уплотнению уменьшается.

Надежно уплотнение типа «замок», при котором материал подвергается сжатию. В отдельных случаях, особенно при изменениях температуры, требуется подтяжка.

Уменьшения текучести и повышения эластичности уплотнений из ПТФЭ достигают армированием резиной или паронитом.

Паронитовые материалы. Для плоского уплотнения используют в первую очередь паронитовые материалы (It – V, клингериг, термолит и др.), представляющие собой вулканизированную смесь из асбеста и 8 – 10 % эластомеров. Эти материалы малоэластичны, обладают незначительным тепловым расширением и способностью к набуханию.

Металлические материалы. В качестве металлических уплотнительных материалов применяют прежде всего медь, свинец (сурьмянистый свинец), сплавы свинца с оловом и алюминий. При использовании таких уплотнений следует учитывать их различную стойкость к аммиаку и хладагентам.

ФОРМЫ УПЛОТНЕНИЯ ШПИНДЕЛЯ

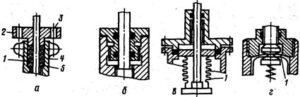

Для уплотнения шпинделя применяют сальники с набивкой, круглые кольца и так называемые бессальниковые уплотнители шпинделя (рис. 1).

Рис. 1 – Формы уплотнения шпинделя: а – сальник: 1 – набивка; 2 – нажимная втулка; 3 – болт; 4 – корпус; 5 – кольцо;

б – уплотнение кольцом; в, г – бессальниковое уплотнение сильфоном и мембраной соответственно.

Сальниковое уплотнение

Использование сальника с набивкой является старейшим способом уплотнения шпинделя. Для достижения герметичности набивка с усилием прижимается к шпинделю. Сила прикладывается с помощью нажимной втулки сальника посредством двух боковых болтов или накидной гайки. Нажимная втулка сальника имеет насадку цилиндрической формы и размеры, соответствующие диаметру шпинделя и ширине набивки. Полной герметичности не всегда можно достичь из-за шероховатости поверхностей, их движения друг относительно друга, возможной погрешности формы и износа от трения.

Длина сальникового уплотнения определяется рабочей средой и диаметром шпинделя. При небольшой длине уплотнения требуется большое усилие сжатия, и наоборот, слабое сжатие требует для компенсации более длинного уплотнения, так как более длинный зазор имеет большее гидравлическое сопротивление.

В качестве уплотняющего материала используют в первую очередь асбесто-графитовый шнур. В настоящее время большое распространение получили уплотнения из мягкого политетрафторэтилена в виде шнуров, волокон или порошка. Уплотнения из ПТФЭ выполняют в виде отдельных колец с замками. Замки должны смещаться от кольца к кольцу на 90 – 120 ° в одном направлении. Для получения небольшого трения диаметр шпинделя делают небольшим, а поверхность шпинделя обрабатывают с высокой степенью чистоты.

Для сохранения герметичности сальник периодически подтягивают.

Кольцевое уплотнение

По сравнению с сальниковым уплотнением кольцевое отличается небольшими размерами и не требует никаких дополнительных деталей. Нужен лишь паз для кольца. В показанной на рис. 1б конструкции нижнее тороидальное кольцо обеспечивает плотность со стороны хладагента, в то время как верхнее препятствует проникновению загрязнения и влаги.

Герметичность достигается соответствующей деформацией кольца е между пазом и шпинделем. Избыточное давление и разрежение среды увеличивают усилие, с каким кольцо прижимается к шпинделю и краю паза. Зазор между шпинделем и направляющими должен быть малым, чтобы кольцо под действием среды чрезмерно вливалось в щель.

Используют кольца из резины, нетканых эластомеров и в оболочке из ПТФЭ.

Бессальниковое уплотнение шпинделя

Установка сальников всегда являлась основной причиной нарушений герметичности. Максимальной надежностью обладает бессальниковое уплотнение шпинделя сильфоном или мембраной (рис. 1, в и г). Поскольку мембраны имеют сравнительно небольшой ход, их используют для клапанов с диаметром условного прохода до 25 мм. Для повышения циклической долговечности используют многослойные, часто четырехслойные мембраны. Обычно два слоя выполняют из бериллиевой бронзы, два других – из нержавеющей стали. Последние служат опоным элементом, воспринимающим основные усилия от давления.

Металлический сильфон является более эластичным элементом по сравнению с мембраной. Чем больше размер клапана, тем требуется большая длина сильфона. Часто последовательно соединяют два или сильфона. В качестве материала для малых сильфонов используют томпак и хромоникелевую сталь, а для больших – только хромоникелевую сталь. Металлические сильфоны выполняют в настоящее время сварными и цельнотянутыми в одно- и многослойном исполнении.

Внешний край мембран и сильфонов запрессовывается плотно между крышкой клапана и уплотняющей поверхностью корпуса и, таким образом, одновременно уплотняет арматуру снаружи. Имеется также исполнение со впаянной крышкой, чем достигается наиболее высокая степень герметичности. У металлических сильфонов из хромоникелевой стали для улучшения герметичности дополнительно просматривают уплотнительное кольцо.

ПРИСОЕДИНЕНИЯ К ТРУБОПРОВОДАМ

Различают разъемные и неразъемные присоединения. К первым относятся фланцевые и резьбовые соединения. Неразъемные соединения выполняют с помощью сварки и пайки.

Разъемные соединения

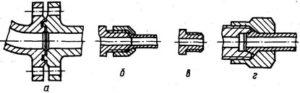

К стандартным разъемным соединениям (рис. 2) относятся соединения: фланцевое; отбортовкой трубы; через сферическую втулку или резьбовой штуцер и ниппель; кольцевое резьбовое.

Тип соединений в холодильных установках определяется видом арматуры:

а) латунная арматура для присоединения к медным трубопроводам – штуцерно-ниппельное и отбортовкой;

б) стальная арматура для присоединения к медным трубопроводам – отбортовкой;

в) стальная арматура для присоединения к стальным трубопроводам – кольцевое резьбовое, штуцерно-ниппельное, фланцевое, через сферическую втулку;

г) чугунная арматура – фланцевое.

В некоторых случаях могут сочетаться два и более видов соединений, например фланцевое, отбортовкой и штуцерно-ниппельное. При наружном диаметре трубы, превышающем 22 мм, не следует применять соединение отбортовкой.

При фланцевом соединении используют плоские плокладки, которые должны компенсировать незначительные неточности и выдерживать механические и термические нагрузки. Для улучшения герметичности арматуры служат фланцы, снабженные пазом, в который закладывают прокладку (рис. 1, а). Контрфланец имеет так называемый «шип», который входит в паз и зажимает прокладку. Фланцевые болты, которые неравномерно затянуты, и не очень равномерный нагрев соединения вследствие различия диаметров отверстия для болтов и уплотнения может привести к потере герметичности и ослаблению затяжки.

Рис. 2 – Разъемные соединения: а – фланец с пазом; б – соединение отбортовкой; в – резьбовой штуцер и ниппель;

г – соединение через сферическую втулку и режущее кольцевое резьбовое соединение.

Резьбовые соединения при правильном монтаже и уходе достаточно герметичны, но при небрежном обращении их герметичность нарушается.

Опыт показывает, что фланцевые и резьбовые соединения в силу различных причин теряют герметичность, что вызывает потери хладагента. Использование компенсационных болтов, более совершенных уплотнительных материалов и другие меры не приводят к значительному улучшению.

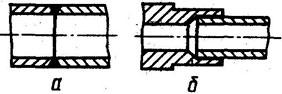

Неразъемные соединения

В настоящее время трубопроводы и стальную арматуру, как правило, соединяют сваркой. Только для компрессоров и в случае монтажа на месте установки предусматривают фланцевые и резьбовые соединения. Для медных трубопроводов чаще всего используют паяные соединения. Место соединения должно выдержать испытательное давление. При диаметре условного прохода менее 15 мм допустима пайка мягким припоем. Для арматуры с Dу = 15 мм и выше применяют твердый припой. Для трубопроводов с хладагентами группы 1 и 2 точка плавления припоя должна быть не ниже 550 °С.

Рис. 3 – Неразъемные соединения: а – с помощью сварки; б – с помощью пайки.

При хорошем исполнении сварные и паяные соединения довольно надежны и сохраняют герметичность в течение длительного времени. По сравнению с фланцевым и резьбовым соединениями неразъемное соединение (рис. 3) более долговечно и требует меньших затрат. В холодильных установках встречаются следующие варианты неразъемных соединений:

- латунная и стальная арматура для медных трубопроводов – пайкой;

- стальная арматура для стальных трубопроводов – сваркой. Концы под сварку обрабатывают в соответствии с действующими нормами.