07 Окт Процессы и производственные линии замораживания продуктов растительного происхождения (мясо птицы)

Значение мяса птицы и продуктов его переработки в питании населения различных стран постоянно возрастает.

Промышленное производство мяса птицы особенно развито в США, где существует свыше 500 крупных птицекомбинатов. Интенсивное развитие производства мяса птицы наблюдается также в ряде стран Западной Европы.

Широкое применение холода в птицеперерабатывающей промышленности обусловлено ярко выраженной сезонностью производства и относительно невысокой стойкостью этой группы продуктов.

Рационально оснащенные линии и современные методы поточного производства гарантируют продолжительность предварительной переработки птицы менее 3 ч., что обеспечивает хороший товарный вид и высокое качество тушек птицы, в частности, высокое их санитарно-гигиеническое состояние (прекращение развития микроорганизмов).

Охлаждение тушек птицы после убоя. Продолжительность охлаждения зависит от вида птицы, размера тушек, степени упитанности, способа обработки, исходной температуры тушек, а также от применяемого метода и параметров процесса охлаждения. В промышленных условиях различают два основных метода послеубойного охлаждения тушек птицы: в воздушной среде с принудительной циркуляцией воздуха и в водной среде. Для этих методов разработан ряд конструктивных решений.

Охлаждение в условиях принудительной циркуляции воздуха основано на применении струи воздуха температурой, близкой к 0 °С, и скоростью движения 2 – 3 м/с. При классическом методе охлаждения в связи с его низкой эффективностью (коэффициент теплоотдачи 41.9 – 104.7 Вт/(м2 · К)) увеличивается продолжительность процесса до 1.5 – 6 ч и снижается качество продукта (потери массы в пределах 0.5 – 1.5 %). Этому сопутствуют также необратимые окислительные изменения окраски поверхности тушек птицы. Учитывая перечисленные недостатки, этот метод почти не применяют.

Широко применяемый в настоящее время метод охлаждения тушек птицы в воде позволяет значительно сократить продолжительность процесса охлаждения и улучшить качество тушек.

Продолжительность охлаждения тушек до температуры внутри мышц 4 °С при охлаждении в воде температурой 2 °С составляет 45 мин для потрошеных цыплят, 60 мин – для потрошеных тушек кур и индеек, 3 – 5 ч – для непотрошеных тушек гусей. Наибольшая эффективность охлаждения достигнута при охлаждении тушек в смеси воды со льдом при незначительной циркуляции воды.

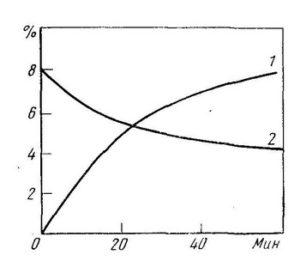

Охлаждение в водной среде не только предотвращает потери массы продукта, а, наоборот, наблюдается адсорбция воды поверхностными слоями тушек. Потери растворимых веществ обычно не превышают 1% массы тушек в свежем состоянии. На рис. 1 представлены данные о количестве воды, адсорбированной поверхностью тушек во время охлаждения, а также теряемой ими в окружающую среду при последующем подсушивании. Поверхностный слой воды защищает продукты от потерь массы и от качественных изменений окислительного характера. Одновременно адсорбированная вода вызывает более интенсивное отражение и рассеивание световых лучей от поверхности тушек, что обусловливает оптический эффект получения более равномерной и светлой окраски продукта; в практике это явление получило название «эффекта осветления» В соответствии с американскими нормами максимально допустимый прирост массы тушек при мойке и охлаждении не должен превышать 6 – 8 %.

Рис. 1 – Зависимость количества адсорбированной и теряемой воды от продолжительности охлаждения и подсушивания:

1 – количество воды, адсорбированной при охлаждении; 2 – количество воды, теряемой во время подсушивания

В птицеперерабатывающей промышленности ряда стран широко внедрен метод охлаждения тушек птицы с использованием холодной воды и льда. Для изготовления чешуйчатого льда птицеперерабатывающие комбинаты оснащены льдогенераторами производительностью 12 т в сутки. На птицекомбинатах часто внедряются механические охладители непрерывного действия, приспособленные к существующим линиям переработки птицы. Они отличаются оригинальной двуступенчатой конструкцией резервуаров для охлаждения птицы, оснащены транспортером и насосом для перемешивания воды. Продолжительность охлаждения тушек птицы в этих охладителях (при расходе 0.6 – 0.8 кг льда на 1 кг продукта) составляет для цыплят, уток – 30 мин, индюков – 60 мин, гусей – 90 мин.

В последнее время метод послеубойного охлаждения тушек птицы в воде вызывает возражения с санитарно-гигиенической точки зрения. Классическое решение этого метода основано на применении погружения в ледяную воду, что может вызвать так называемую перекрестную контаминацию (обсеменение), т. е. перенос микроорганизмов из небольшого количества обсемененных тушек на большую часть тушек птицы. Опасность последующей микробиальной порчи появляется также в результате адсорбции поверхностью тушек охлаждающей воды, которая только в первые часы каждого производственного цикла выполняет роль технологической. Ограничение обсеменения тушек при охлаждении достигается посредством хлорирования воды до 50 мг % хлора. Наиболее современные модификации этого метода направлены на замену охлаждения в ванне с водой соответствующей системой душевых установок.

Достаточно широко распространены модификации вышеописанного метода, заключающиеся в сокращении фазы водяного охлаждения с одновременным введением охлаждения в воздушной среде в условиях принудительной циркуляции воздуха. Эти модификации позволяют использовать явление охлаждения за счет испарения адсорбированной воды в условиях циркуляции воздуха.

Получают тушки с влажностью, близкой к влажности перед охлаждением; такие тушки могут быть упакованы в пленки и направлены на замораживание.

В некоторых случаях применяют также предварительное охлаждение тушек птицы в душевых установках или посредством погружения в раствор поваренной соли (в течение 10 – 40 мин) температурой ниже 0 °С (до –7 °С). Такое охлаждение обычно совмещают с последующей выдержкой в охлаждаемом помещении для получения равномерной температуры по всей толще тушки; температура воздуха 2 °С, продолжительность выдержки до 3 ч.

Замораживание мяса птицы. Замораживание мяса птицы в воздушной среде широко применяют в промышленной практике. Традиционный метод заключается в замораживании предварительно упакованных тушек в туннельных морозильных аппаратах периодического действия с принудительной циркуляцией воздуха. Продолжительность замораживания в зависимости от вида птицы и параметров процесса колеблется в пределах 24 – 72 ч.

Замена деревянных ящиков картонными коробками не влияет на продолжительность замораживания. Определенный положительный эффект получен при применении перфорированных картонных коробок. Замораживание продуктов в коробках с открытой крышкой позволяет почти вдвое сократить продолжительность замораживания.

Отделение замораживания от основного технологического процесса переработки создает ряд проблем технологического и организационного характера (транспортировка тушек птицы на расстояние выше 100 км, продолжительная разгрузка, необходимость применения закрытых упаковок), которые существенно снижают качество продукта (повышение температуры, деформация тушек, изменение окраски, увеличение микробиальной обсемененности).

В настоящее время на ряде птицеперерабатывающих предприятий построены холодильники с морозильными установками, обычно состоящими из трех туннельных аппаратов непрерывного действия с принудительной циркуляцией воздуха (температура –35 °С, скорость движения воздуха 2 – 3 м/с при общей пропускной способности 10 – 12 т в сутки). Имеются камеры хранения замороженной птицы с температурой –18 °С, вместимость которых соответствует объему продукции, вырабатываемой в течение месяца.

Значительная интенсификация процесса была достигнута при замораживании тушек птицы, упакованных в термоусаживающиеся или полиэтиленовые пленки и загружаемых в морозильные аппараты навалом без предварительной упаковки в тару. Упаковка тушек перед замораживанием в пленочные материалы необходима для ограничения потерь массы, которые при замораживании неупакованных тушек птицы колеблются в пределах 2.0 – 2.5 %, в то время как потери тушек, упакованных в полимерные пленки, не превышают 0.1 %.

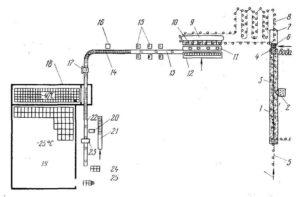

Тушки птицы обрабатывают на специальных высокомеханизированных линиях и замораживают в автоматических туннельных аппаратах в открытых картонных коробках (рис.2). После предварительной обработки тушки охлаждают в холодной воде в открытой ванне длиной несколько метров со шнеком диаметром, почти равным ширине ванны. Над средней частью ванны смонтирован льдогенератор. Чешуйчатый лед непрерывно подается в ванну, создавая с водой охлаждающую смесь. Тушки поступают из отделения предварительной обработки по цепному конвейеру с автоматическими захватами. Когда тушка находится над ванной, захват открывается, она падает в ванну и шнеком перемещается в направлении выхода, постепенно охлаждаясь. В первой части ванны тушки плавают в охлажденной воде, во второй части – в смеси воды и льда. Лед дозируют в соответствии с реальной производительностью линии. Он должен полностью растаять прежде, чем дойдет до разгрузочного транспортера, который захватывает охлажденные тушки и выбрасывает их на стол. Над транспортером установлен душ, вода стекает в ванну и выходит в канализацию. Таким образом, вода в ванне непрерывно обновляется. В ванне создается постоянный противоток воды направлению движения тушек.

Рис. 2 – Линия замораживания и упаковки птицы, пропускная способность 5 т/ч:

1 – ванна с холодной водой; 2 – льдогенератор; 3 – шнек; 4 – разгрузочный транспортер; 5 – цепной конвейер; 6 – водяной душ; 7 – стол для стенания тушек; 8 – цепной конвейер стекания; 9 – автоматические весы; 10 – сборники; 11 – рабочие места упаковщиц; 12 – подача картонных коробок; 13 – ленточный конвейер; 14 – роликовый конвейер; 15 – упаковочные машины; 16 – наклейка этикеток; 17 – суммирующие контрольные весы; 18 – автоматический непрерывно действующий морозильный туннель; 19 – камера хранения; 20 – наклейка этикеток на картонные коробки; 21 – транспортер для подачи крышек картонных коробок; 22 – ленточный транспортер; 23 – машина для бандажирования; 24 – поддоны; 25 – подъемная тележка с поддоном

Со стола тушки вручную подвешивают на цепной конвейер, представляющий собой многовитковую спираль. После полного стекания воды с тушек их направляют на автоматические весы, оснащенные исполнительным механизмом, снимающим с конвейера тушки определенной массы. Весы имеют 8 зон массы. В каждой зоне снимают два сорта, существенно отличающихся по массе (например, 900 и 1500 г), т.е. в целом сырье по массе классифицируется на 16 сортов. Из каждой зоны тушки падают в один и тот же сборник, но благодаря значительной разнице в размерах упаковщица легко различает их визуально. На сборник приходится два рабочих места. Одна работница вкладывает тушки в пакеты, но не запечатывает их; другая упаковывает в приготовленные картонные коробки соответствующее количество тушек, например по 8 – 12 тушек цыплят для получения общей массы нетто около 11 кг. Картонные коробки со свободно уложенными тушками, помеченными номером сборника, перемещаются, на ленточном конвейере к упаковочным машинам, где вручную производится формовка тушек, выравнивание пленки для плотного прилегания к тушке и герметизация скрепками. Тушки, плотно уложенные в картонные коробки, направляются на рабочее место, где приклеивают этикетки, на которых даны их масса и цена. Следует обратить внимание, что работница не взвешивает тушки, а приклеивает этикетки в соответствии с номером кода, приклеенного на картонную коробку. На общих весах контролируют массу содержимого картонной коробки и одновременно в коробку вкладывают этикетку со следующими данными: количество тушек, масса одной тушки, дата производства. Эту этикетку наклеивают на крышку картонной коробки после замораживания.

Проверенная открытая картонная коробка перемещается в туннельный аппарат, где в потоке воздуха температурой –40 °С продукт замораживают до –20 °С в течение 3 – 4 ч. Аппарат работает непрерывно, загрузка сырья и выгрузка происходит с лицевой стороны. После замораживания картонные коробки перемещаются транспортером к участкам окончательной упаковки, где на них накладывают крышки. Общие этикетки, подготовленные на участке контрольных весов, наклеиваются, коробки бандажируют, укладывают на поддоны вместе с вывеской, на которой указано количество картонных коробок различных весовых сортов, общая масса различных весовых сортов, общая масса груза и дата выпуска. Готовые грузы на поддонах транспортируют в камеры хранения.

Особенностью описанной линии является исключение корзин для замораживания. Тушки замораживают сразу в картонных коробках, что значительно улучшает работу линии и снижает трудовые затраты. Кроме того, ликвидирована трудоемкая упаковка замороженных тушек, что улучшает условия работы. Продукт находится в картонных коробках в виде плотного блока, что облегчает его укладку на поддоны. Увеличивается в 2 – 3 раза продолжительность замораживания тушек в коробках, настолько же возрастают размеры замораживающего аппарата производительностью 5 т/ч, в котором синхронно работает ряд гидравлических механизмов. На линиях большой производительности решающую роль играют организационные и технологические проблемы, проблемы же замораживания являются второстепенными. Производство туннельных морозильных аппаратов освоено несколькими специализированными фирмами («Линде», «Фригоскандия», «ББС-Иорк», «Грам»).

Замораживание в жидких охлаждающих средах (иммерсионное замораживание). Тушки замораживают иммерсионным методом в среде незамерзающих жидкостей (в области установленных температур), безвредных для продукта (в связи с возможностью прямого контакта с продуктом) и применяемого оборудования (возможность коррозии металлических частей). В практических условиях продукты погружают в охлаждающий раствор или обрабатывают в душевой установке. В качестве охлаждающих растворов применяют водные растворы соли (NaCl, СаСl2) соответствующей концентрации или же смеси воды с определенными органическими соединениями (пропиленгликоль, метиловый спирт), охлажденными до температур не выше –20 °С. При замораживании в растворах солей создаются благоприятные условия теплопередачи, особенно при более низких температурах. Эти растворы отличаются большей реакционной способностью (коррозирующим действием), чем органические соединения.

Иммерсионное замораживание тушек птицы наиболее широко распространено в США и Канаде, а также в некоторых странах Европы. К основным преимуществам этого метода следует отнести сравнительно низкую стоимость изготовления и эксплуатации оборудования, а также удовлетворительные технологические эффекты, вытекающие из благоприятных условий теплообмена и кратковременности процесса (от нескольких десятков минут до 10 – 20 ч). Средняя продолжительность замораживания в растворе СаСl2 при –30 °С до температуры внутри тушек –10 °С в приближении прямо пропорциональна массе тушек и составляет 20 – 30 мин на 453.6 г массы тушки.

В любом случае этот метод требует применения герметичной упаковки из пленки, плотно прилегающей к тушке и исключающей непосредственный контакт с охлаждающей средой.

Оборудование для иммерсионного замораживания выпускают различные фирмы, в частности «Холл» (Англия), «Линде» (Германия).

В некоторых случаях замораживание в жидких охлаждающих средах применяют в качестве предварительной фазы двухфазного процесса замораживания тушек птицы. В этом случае процесс протекает следующим образом: предварительное иммерсионное замораживание (выдержка 20 – 40 мин в ванне с температурой рассола –20 °С), водяной душ (2 мин при 14 °С), подсушка поверхности продукта (8 мин при температуре воздуха –12 °С) и окончательное домораживание тушек в воздухе. Ниже приводится описание комбинированной линии охлаждения и замораживания тушек птицы.

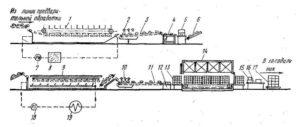

Линия замораживания тушек птицы включает иммерсионный морозильный аппарат и туннельный аппарат с принудительной циркуляцией воздуха (рис. 3). Тушки птицы после потрошения и мойки подают из технологической линии в ванну с ледяной водой, над которой смонтирован цепной транспортер со специальными длинными вилами. Тушки, погруженные в воду, перемещаются вилами вдоль ванны. Охлажденные тушки падают на сетчатый конвейер и направляются в душевую установку, на вибрационном конвейере избыток воды стекает. Тушки упаковывают в пакеты в вакуум-упаковочной машине. Подготовленные тушки подаются в ванну иммерсионного морозильного аппарата, в которой в течение 20 – 40 мин промерзают на глубину до 20 мм. На втором конце ванны тушки загружаются на транспортер, охлаждающий раствор стекает, тушки попадают на сетчатый конвейер, где промываются в душевой установке, затем подсушиваются, поступают в сетчатые корзины и направляются в туннельный аппарат с принудительной циркуляцией воздуха. Замороженные тушки упаковывают в картонные коробки и подают в камеры хранения холодильника.

Рис. 3 – Линия замораживания и упаковки птицы, пропускная способность 5 т/ч:

1 – ванна с холодной водой; 2 – льдогенератор; 3 – шнек; 4 – разгрузочный транспортер; 5 – цепной конвейер; 6 – водяной душ; 7 – стол для стенания тушек; 8 – цепной конвейер стекания; 9 – автоматические весы; 10 – сборники; 11 – рабочие места упаковщиц; 12 – подача картонных коробок; 13 – ленточный конвейер; 14 – роликовый конвейер; 15 – упаковочные машины; 16 – наклейка этикеток; 17 – суммирующие контрольные весы; 18 – автоматический непрерывно действующий морозильный туннель; 19 – камера хранения; 20 – наклейка этикеток на картонные коробки; 21 – транспортер для подачи крышек картонных коробок; 22 – ленточный транспортер; 23 – машина для бандажирования; 24 – поддоны; 25 – подъемная тележка с поддоном

Внедрение вышеописанной линии позволяет получить значительный экономический эффект, так как увеличивается производительность существующих морозильных туннелей без значительных капитальных вложений. При этом достигается, быстрое замораживание поверхностных слоев тушек толщиной 10 – 20 мм, что позволяет получить требуемую светло-кремовую окраску тушек птицы.

Технологические проблемы производства. Одной из основных задач при замораживании тушек птицы является получение готового продукта хорошего товарного вида. На цвет тушек после замораживания влияет ряд факторов: свойства сырья (порода, степень откорма, цвет тушек после убоя), технологические факторы (степень обескровливания, условия шпарки, снятия оперения и охлаждения, явления рекристаллизации при хранении в замороженном состоянии). Наибольшее влияние оказывает скорость замораживания, определяющая специфические оптические свойства поверхностных слоев продуктов (различные условия, отражения и рассеивания света кристаллами льда в тканях). Типичная для медленного замораживания грубокристаллическая структура льда вызывает проникновение большей части световых лучей в более глубокие слои мышц. При этом создается впечатление темной окраски поверхности тушек. Как правило, более высокую оценку получают тушки светлой окраски с матовым оттенком поверхности, что типично при быстром замораживании мелкокристаллической структуры льда.

В практике наблюдается широкая шкала колебаний светлой окраски замороженных тушек – от более светлой, чем натуральная окраска охлажденной птицы (при сверхбыстрых методах иммерсионного замораживания), до близкой к натуральной светло-бежевой (при быстром замораживании в среде с принудительной циркуляцией воздуха температурой –35 °С и скоростью движения 3 м/с) и до бежево-коричневой (в условиях медленного замораживания в среде со слабой принудительной циркуляцией воздуха температурой около –20 °С).

Исследования, проведенные в широком диапазоне параметров замораживания в среде с принудительной циркуляцией воздуха, показали, что зона эффективного воздействия на благоприятные оптические изменения поверхности замороженных тушек птицы ограничена до температуры воздуха –30 °С и скорости его движения 4 м/с. Этот желательный визуальный эффект быстрого замораживания, обусловленный процессами рекристаллизации при –18 °С, постепенно исчезает. В связи с этим хранение тушек птицы в пределах от –24 до –30 °С является необходимым завершением правильного ведения процесса замораживания. Необходимо подчеркнуть, что различия, окраски замороженных тушек представляют собой временный и обратимый оптический эффект применения режимов холодильной обработки, полностью исчезающий после размораживания продукта. Однако эти различия в окраске влияют на товарный вид тушек, реализуемых обычно в замороженном состоянии.

Замороженные полуфабрикаты из мяса птицы. Наряду с замораживанием целых тушек птицы выпускают также замороженные полуфабрикаты. В США и Канаде наибольшей популярностью пользуются рулеты из мяса индеек (мясо белое и темное, замороженные отдельно или после перемешивания в различном соотношении, в сыром виде или после предварительной термической обработки). Кроме этого, выпускают и замораживают мясо птицы различных видов в обваленном виде (без костей), расфасованное на порции, а также потрошеные тушки, фаршированные различного вида фаршами. Такие тушки могут подвергаться термической обработке, но в этом случае существует опасность бактериальной порчи при последующем хранении. Известны также различного вида мясные палочки, паштеты, вырабатываемые из мяса птицы и замороженные в сыром виде или после термической обработки.

На промышленную переработку очень часто направляют мясо птицы, подвергнутое при обработке варке, отделению мяса от костей и последующему замораживанию в виде блоков. Разделка тушек позволяет выделить части со слабо развитой мускульной тканью (крылья, спинная и шейная часть), которые отдельно расфасовывают в полиэтиленовые пакеты и после замораживания реализуют в виде так называемых суповых наборов. Из субпродуктов после их дополнительной обработки и расфасовки также изготовляют замороженные полуфабрикаты (печень, сердце).

При замораживании мяса птицы в расфасованном виде в некоторых случаях применяют также контактные аппараты, однако в связи с нерегулярной формой тушек условия теплообмена менее благоприятны, чем при замораживании рыбного филе.